Viktiga typer av anläggningslayout (med fördelar och nackdelar)

Några av de viktiga typerna av anläggningslayout är: A. Produkt eller linjelayout, B. Process eller funktionell layout, C. Layout av stationärt material!

(A) Produkt eller linjelayout:

Produkt eller Line Layout är arrangemang av maskiner i en linje (inte alltid rak) eller en sekvens där de skulle användas vid tillverkning av produkten. Denna typ av layout är mest lämplig vid kontinuerlig typ av industrier där råmaterial matas i ena änden och tas ut som färdig produkt i andra änden. För varje produkttyp måste en separat produktionslinje bibehållas.

Denna typ av layout är lämpligast vid metallutvinningsindustrin, kemisk industri, tvålindustrin, sockerindustrin och elindustrin. Det bör noteras att denna metod är lämpligast vid massproduktionsindustrin.

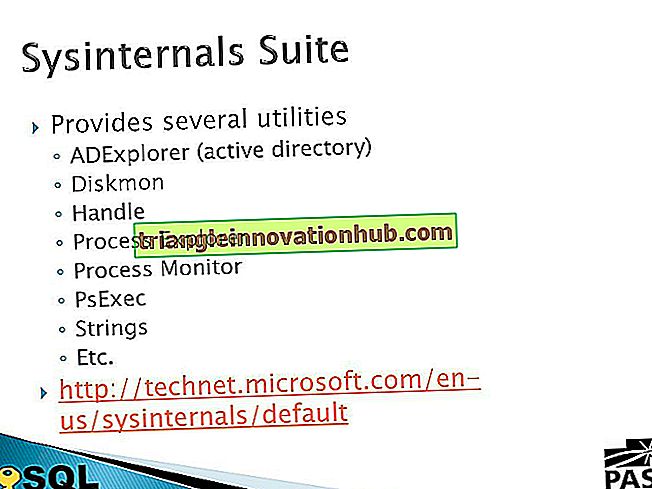

Följande diagram förklarar klart produktlayout:

I ovanstående diagram finns två produkter A och B för vilka separata produktionslinjer har bibehållits. Kimbaii och Kimbaii jr. har lämnat ett enkelt diagram för att förklara denna typ av layout i boken "Industriella principer".

Enligt Shubin och Madeheim är produktutformningen lämplig där:

(i) stor mängd standardiserade produkter produceras

ii) De standardiserade produkterna ska bearbetas repetitivt eller kontinuerligt på de angivna produktionsanläggningarna.

iii) Det måste finnas tillräcklig mängd varor som bearbetas för att hålla produktionslinjen aktivt upptagen,

(iv) delarna bör vara större utbytbara och (v) att upprätthålla god utrustningsbalans måste varje arbetsstation använda maskiner eller utrustning med ungefär lika stor kapacitet. På samma sätt som att upprätthålla god arbetsbalans måste varje arbetsstation kräva lika mycket arbete som ska utföras.

Fördelar med produktlayout:

(1) Avlägsnande av hinder i produktionen:

Produktlayouten garanterar obegränsad och kontinuerlig produktion, vilket minimerar flaskhalsar i produktionsprocessen, det beror på att arbetsstopp är minimala enligt denna metod.

(2) Ekonomier vid materialhantering:

Under denna metod finns det direkta kanaler för materialflödet som kräver mindre tid vilket avsevärt eliminerar återspårning av material. På grund av detta minskar kostnaden för materialhantering betydligt. Detta är mycket användbart för att uppnå önskad kvalitet på slutprodukten.

(3) Mindre tillverkningstid:

Enligt denna metod (som redan pekad) är bakåt och framåthantering av material inte inblandad, leder det till avsevärd besparing i tillverkningstiden.

(4) Mindre arbete pågår:

På grund av kontinuerlig oavbruten massproduktion är det mindre ackumulering av pågående arbeten eller halvfabrikat.

(5) Korrekt användning av golvyta:

Denna metod underlättar korrekt och optimal användning av tillgängligt golvyta. Detta beror på att det inte ackumuleras pågående arbete och överstockning av råvaror.

(6) Ekonomi vid inspektion:

Inspektionen kan enkelt och bekvämt genomföras enligt denna metod och eventuella brister i produktionsoperationer kan lätt lokaliseras i produktionsoperationer. Behovet av inspektion enligt denna metod är mycket mindre och kan begränsas endast på vissa viktiga punkter.

(7) Mindre tillverkningskostnad:

På grund av mindre materialhantering, inspektionskostnader och fullt utnyttjande av ledigt utrymme reduceras produktionskostnaderna avsevärt med denna metod.

(8) Mindre arbetskostnader:

På grund av specialisering och förenkling av verksamheten och användningen av automatiska enkla maskiner kan anställning av oskadade och halvt kvalificerade arbetstagare fortsätta arbetet. Arbetarna är skyldiga att genomföra rutinerade uppgifter enligt denna metod. Detta leder till mindre arbetskraftskostnader.

(9) Införande av effektiv produktionskontroll:

Effektiv produktionskontroll på grund av enkel användning av denna metod kan användas framgångsrikt. Produktionskontroll hänvisar till antagandet av åtgärder för att uppnå produktionsplanering.

Nackdelar med produktlayout:

(1) mindre flexibilitet:

Eftersom arbetet genomförs i följd och processen är ordnad i en linje är det mycket svårt att göra justeringar i produktionen av verksamheten. Ibland blir vissa förändringar enligt denna metod mycket kostsamma och opraktiska. På grund av denna nackdel är denna metod inte lämplig för produktionen av varor som är föremål för snabba stil- och designändringar.

(2) Stora investeringar:

Enligt denna metod är maskiner inte anordnade i enlighet med funktionerna, eftersom sådan typ av maskiner och utrustning är fasta på olika produktionslinjer. Detta leder till oundviklig duplicering av maskiner vilket resulterar i tomgångskapacitet och stora investeringar från företagarens sida.

(3) Högre överliggande avgifter:

Högre kapitalinvesteringar leder till högre kostnader (fasta kostnader) enligt denna metod. Detta leder till överdriven ekonomisk börda.

(4) Avbrott på grund av uppdelning:

Om en maskin i sekvensen stannar på grund av uppdelning kan andra maskiner inte fungera och arbetet stoppas. Arbetsstoppet kan också ske på grund av oregelbunden materialtillförsel, dålig produktionsplanering och avhängighet från anställda etc.

(5) Svårigheter vid expanderande produktion:

Produktionen kan inte utvidgas över vissa gränser enligt denna metod.

(6) Brist på specialisering i tillsyn:

Övervakning av olika produktionsjobb blir svårt enligt denna metod eftersom det saknas specialistvård eftersom arbetet bedrivs i en rad med olika processer och inte på grundval av olika avdelningar för olika specialiserade jobb. Enligt denna metod ska en handledare ha detaljerad kunskap om alla maskiner och processer som leder till att ingen specialisering finns i övervakningsprocessen.

(7) Underutnyttjande av maskiner:

Som redan påpekats är separat uppsättning av en typ av maskiner fixerad på olika produktionslinjer. Vanligtvis är dessa maskiner inte fullt ut utnyttjade och det finns tomgångskapacitet i form av underutnyttjad utrustning.

(B) Funktions- eller processlayout:

Det är bara omvänd produktlayout. Det finns en funktionell arbetsfördelning enligt denna metod. Till exempel är svarvar löst i en avdelning och svetsaktiviteter transporteras i en annan avdelning på fabriken. De viktigaste egenskaperna hos denna typ av layout är baserade på Frederick W. Taylors koncept "funktionell organisation".

Denna metod är allmänt antagen för att producera olika sorter av till skillnad från produkter. Det här är speciellt antagna inom arbetsmarknadsindustrin som teknik, fartygsbyggnad och tryckning etc. Nedanstående diagram visar att råmaterialet rör sig genom olika processer eller avdelningar från svarvar som går genom kvarnar, slipmaskiner, borrar, svetsning, inspektion, efterbehandling och montering och till färdig produkt.

Fördelar med processlayout:

(1) Maximal användning av maskiner:

Denna metod säkerställer ett mer effektivt och effektivt utnyttjande av maskiner och därmed investeringar i utrustning och maskiner blir ekonomiskt.

(2) Större flexibilitet:

Förändringar i maskinens och operationssekvensen kan göras utan stora svårigheter. Detta beror på att maskinerna är ordnade i olika avdelningar i enlighet med karaktären av de funktioner som utförs av dem.

(3) Omfattning för expansion:

Produktionen kan ökas genom att installera extra maskiner utan svårigheter.

(4) Specialisering:

Som det redan har påpekats att enligt denna metod används specialmaskiner för att utföra olika produktionsoperationer. Detta leder till specialisering.

(5) Effektivt utnyttjande av arbetstagare:

Specialiserade arbetstagare utses för att ha olika typer av arbete i olika avdelningar. Detta leder till effektiv och effektiv användning av sin talang och kapacitet.

(6) Effektivare tillsyn:

Eftersom maskinerna är ordnade på grundval av funktioner som utförs av dem, säkerställs den specialiserade och effektiva övervakningen av specialistkunskapen till handledare. Varje handledare kan utföra sin uppgift att övervaka effektivt eftersom han måste övervaka begränsat antal maskiner som arbetar i hans avdelning.

(7) Mindre arbetsstopp:

Till skillnad från produktmetoden, om en maskin misslyckas, leder det inte till fullständigt arbetsstopp och produktionsplaner påverkas inte allvarligt. På grund av nedbrytning i en maskin kan arbetet enkelt överföras till övriga maskiner.

Nackdelar med processlayout:

(1) Täckning av mer golvyta:

Under denna metod behövs mer golvyta för samma kvantum av arbete jämfört med produktlayout.

(2) Högre kostnader för materialhantering:

Material flyttas från en avdelning till en annan enligt denna metod, vilket leder till högre kostnader för materialhantering. De mekaniska anordningarna för materialhantering kan inte lämpligt användas enligt denna metod på grund av funktionell arbetsfördelning. Material måste bäras genom att tillämpa andra metoder från en avdelning till en annan, vilket resulterar i högre kostnader för materialhantering.

(3) Högre arbetskraftskostnader:

Eftersom det finns en funktionell arbetsfördelning ska specialarbetare utses i olika avdelningar för att utföra specialiserad verksamhet. Utnämningen av kompetent arbetare leder till högre arbetskraftskostnader.

(4) Längre produktionstid:

Produktionen tar längre tid för slutförandet enligt denna metod och det leder till högre lager av pågående arbeten.

(5) Svårigheter i produktion, planering och kontroll:

På grund av ett stort antal produkter och ökad storlek på anläggningen finns det praktiska svårigheter att skapa en korrekt samordning mellan olika områden (avdelningar) och produktionsprocesser. Processen för produktion, planering och kontroll blir mer komplex och dyr.

(6) Ökade inspektionskostnader:

Under denna typ av layout behövs fler handledare och arbetet ska kontrolleras efter varje operation, vilket gör övervakningsprocessen dyrare.

(C) Layout av stationärt material:

Denna typ av layout görs för tillverkning av stora delar och aggregat. I detta fall förblir materialet fast eller stationärt på ett ställe, män och utrustning tas till materialplatsen. Detta är lämpligt vid skeppsbyggnad, lokomotiv och tung maskinindustri etc.

fördelar:

(a) Ekonomier vid transformation:

Eftersom arbetet bärs på ett ställe och material inte tas från ett ställe till ett annat, leder det till besparingar i transformationskostnaderna.

(b) Olika jobb med samma layout:

Olika projekt kan genomföras med hjälp av samma layout.

(c) Produktion enligt specifikationerna:

Arbetena kan utföras i enlighet med specifikationerna från kunderna.

d) Omfattning för flexibilitet:

Det ger maximal flexibilitet för olika förändringar i produktionsprocesser och produktdesign.

nackdelar:

(a) Materialets oförmåga:

Eftersom materialet är fixerat på ett ställe leder det till vissa svårigheter med att ordna specialarbetare, maskiner och utrustning för jobbet.

(b) Stora investeringar:

Denna metod är tidskrävande och dyrare jämfört med de två första metoderna.

c) Oanvändbar för små produkter:

Denna metod är inte lämplig för tillverkning och montering av småprodukter i stora mängder. I praktiken har det observerats att en skälig kombination av tre typer "varför, produkt, process och stationär materiallayout utförs av olika organisationer. Detta görs för att njuta av fördelarna med alla metoder.