Thermit Svetsning: Drift, Inställning och Varianter

Efter att ha läst den här artikeln kommer du att lära dig om: - 1. Introduktion till Thermit-svetsning. 2. Princip för drift av Thermit-svetsning. 3. Utrustning, installation och drift. 4. Varianter.

Introduktion till Thermit Svetsning:

Det är en process där en blandning av aluminiumpulver och en metalloxid, kallad Thermit, antändes för att producera den erforderliga mängden smält metall genom en exoterm icke-våldsreaktion. Den överhettade metallen som sålunda produceras hälles på önskad plats, vilken vid stelning resulterar i en svetsfog. Det är sålunda en gjutningssvetsprocess.

Denna process har använts sedan 1895 för att fästa skenor på plats och för reparation och bergning av tunga gjutgods. Processen går emellertid långsamt för användning på grund av sin höga kostnad och på grund av utvecklingen av mer effektiva, högmekaniserade och mindre kostnadseffektiva processer som snabbstötsvetsning och elektroslagsvetsning.

Funktionsprincipen för termitsvetsning:

Den termokemiska reaktionen som äger rum vid tändningen av termit baseras på följande grundläggande ekvation:

Metalloxid + Al (pulver) → Metall + Aloxid + Värme ............. (15, 1)

Denna reaktion kan startas endast om blandningen antänds med ett speciellt tändpulver eller en tändstång. Tändningstemperaturen för termitblandning innehållande järnoxid är ca 1200 ° C.

Även om metalloxiden som används vid termitsvetsning är vanligtvis järnoxid, men oxider av koppar, nickel, krom och mangan kan också användas för att ge följande reaktioner och motsvarande teoretiska temperaturer uppnådda.

(i) Med järn:

(ii) Med koppar:

(iii) Med nickel:

(iv) Med krom :

(v) Med Mangan :

Den första av dessa reaktioner används mest för termitsvetsning. En sådan blandning innehåller vanligen 3 viktdelar järnoxid och en del av aluminiumpulver. När den antändes produceras en teoretisk temperatur på 3090 ° C och är olämplig då aluminium förångas vid ca 2500 ° C. Det är därför avgörande att reducera denna temperatur till en arbetsgräns på ca 2480 ° C genom tillsats av icke-reaktiva beståndsdelar såsom stålskrot.

Emellertid måste smältmetalltemperaturen inte sänkas under ca 2100 ° C då Al203 stelnar vid ca 2040 ° C. Legeringsmedel, i form av ferrolegeringar, kan tillsättas till termitblandningen för erhållande av den önskade sammansättningen av den smälta metallen.

Vid beräkning av termitblandningens vikt för svetsning beaktas emellertid endast vikt av järnoxid och aluminiumpulver. Tillägg gjorda för justering av komposition och temperatur ingår inte i beräkningen av termitblandningen. Således kallas 50 kg metalloxid och aluminiumpulverblandning, till vilken 15 kg metaller och legeringar har tillsatts, betecknas som 50 kg termit.

Termitreaktionen är icke-explosiv och är klar på mindre än två minuter oavsett vilken kvantitet som är involverad.

Bortsett från termitmaterialets höga renhet, främjar närvaron av aluminium starkt snabb kärnbildning och liten kornstorlek; emellertid är den maximala mängden aluminium i stål begränsad till ca 0, 7%

Utrustning, inställning och drift av termitsvetsning:

Den stora användningen av termit svetsning är för att ansluta skenor på plats och reparationssvetsning av tunga komponenter. Andra användningar av processen innefattar svetsning av armeringsstänger och anslutning av icke-järnledande elektriska ledare.

Utrustningen och inställningarna ingår här under båge specifikt för dessa applikationer:

1. Svetsning av skenor:

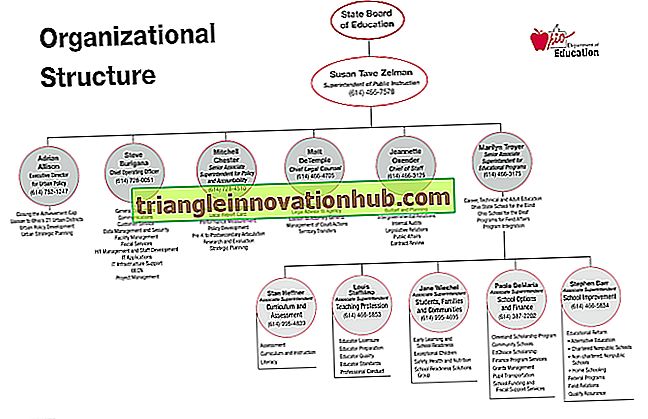

Fig. 15.1 visar standardinställningen för anslutning av skenor på plats, för att minska bullret på grund av höghastighetskörning av tåg. I kolgruvor är transportbanan ofta svetsad för att minska kolutsläpp på grund av ojämn spår. På samma sätt svetsas kranskenor för att minimera gemensamt underhåll och vibration av byggnader på grund av att tungt lastade hjul passerar över lederna.

Termitblandningar finns tillgängliga för svetsning av alla typer av skenor, varav flera är gjorda av C-Mn-stål, även om Cr, Cr-Mo, Cr-V och Si-legerade stålskenor används också. För standardreaktionen ger en laddning av 1000 g termit 476 g slagg, 524 g stål och 181500 kalorier av värme.

Den järnoxid som erhålles som kvarnskala tillsätts till aluminiumpulver och andra ingredienser för att styra reaktionen såväl som den slutliga kompositionen av det smälta materialet.

Sammansättningen av metallen avsatt för sammanfogningsskenor brukar vara av följande analys:

Den erforderliga mängden termit, som vanligtvis är tillgänglig i tygpåse, sätts in i digel som är fastklämd till en av skenorna och kan flyttas till önskat läge genom rörelse längs en cirkel.

Foget som ska svetsas är inneslutet i en lerform med delad konstruktion som är förtillverkad för svetsning av standardskenans storlek med ett rotspalt på 20-35 mm. Formen är så inriktad att dess mittpunkt sammanfaller med centrum av klyftan mellan skenändarna. Olika delar av formen är bundna ihop med lera kitt framställd på plats.

Mögelen som är så beredd runt fogen har ventiler, stigar och grindar enligt den normala gjuteriutövningen. dessutom tillhandahålls en förvärmningsgrind, såsom visas. Förvärmning av skenor görs med hjälp av en specialdesignad fackla som fungerar antingen med fotogen eller bensin i kombination med tryckluft. Skenorna förvaras vanligen till en temperatur av 600 till 1000 ° C, som normalt kontrolleras antingen från rackfärgen eller mer exakt med hjälp av termiska pinnar.

När den önskade förvärmningstemperaturen har uppnåtts avlägsnas facklan och förvärmningshålet är stängt med en sandplugg; den eldfasta smältdegeln som innehåller termitladningen flyttas till ett läge ovanför formen.

Laddningen tänds sedan med hjälp av en uppvärmd stångstång eller mer bekvämt genom inbäddning av en upplyst brandkrackare (Phuljhari) i termitblandningen. Ibland antändes termitblandningar genom att placera en halv tesked av speciellt tändpulver som huvudsakligen består av bariumperoxid.

Blandningen när den antändes med en varm bar uppnår en temperatur av 1100-1300 ° C som är tillräcklig för att antända termitblandningen. Inget tändpulver tillsätts till termit tills strax före tändningstiden. Antänd på detta sätt är den exoterma reaktionen inte våldsam. Oavsett laddningens storlek fullbordas reaktionen under 30 sekunder till 2 minuter. På grund av avsevärd skillnad mellan smältmetallens och slaggens specifika tyngdpunkt separeras de två med slaggen som flyter på toppen, vilket ger skydd mot den smälta metallen från reaktionerna med atmosfäriska gaser.

Efter att reaktionen är färdig görs tappning genom att snabbt lyfta tappstiftet uppåt med en platt stålstång. Ibland används emellertid en självuttagande tätning i botten av digel. På så sätt smälter den smälta metallen erhållen efter tändning av laddningen tätningen och häller ut från botten av digelen i formen sprue för att strömma till gapet mellan skenorna som skall förenas.

Slaggen som ligger över den smälta metallen i smältkroppen strömmar sist och når inte formkaviteten och förblir sålunda ovanpå svetsen där den stelnar. När metallen har stelnat är formen bruten öppen och kasserad. Den överflödiga metallen i fogen avlägsnas genom förband med hjälp av pneumatiska eller handmaxeller, och fogen ges önskad form medan den fortfarande är het. Svetsen mjukas vid behov vid handslipning.

2. Gjutningsreparationer:

Reparationssvetsning av tunggjutning är ett annat viktigt tillämpningsområde för termitsvetsning. Sådana tillämpningar är icke-repetitiva i naturen, därför kan inte förformade formar normalt användas. Sålunda måste formen göras för varje svets för att överensstämma med formen av komponenterna.

Det första väsentliga steget i att förbereda en led för termitsvetsning är att städa det ordentligt med en oxi-acetylenflamma följt av släckning för att separera det främmande materialet från arbetsstycket. Ett område upp till ca 15 cm på båda sidor längs sprickan som ska svetsas måste rengöras ordentligt. Ett gap kvarstår mellan de delar som ska svetsas, vilket beräknas av empiriska förhållandet (7 A) 1/3 mm, där A är ytan på varje komponent som ska svetsas.

Efter det att delarna har bågats rent och åtskilda ordentligt, är gult vax berett att göra ett mönster för att fylla gapet och ge exakt form till den färdiga svetsen. Uppvärmt vax i plasttillstånd används för att göra detta mönster. En sandmögel byggs sedan runt mönstret genom att placera en lämplig formlåda för att innehålla formningssanden.

Nödvändiga trämönster är anställda för att tillhandahålla häll- och läkande grindar och stiger vid alla höga punkter på fogen. När två stycken av samma storlek bågas att svetsas samman är värmehålet "centralt på vaxmönstret Men när ojämna delar att anslutas till uppvärmningsgrinden riktas mot den större sektionen för att så långt möjligt tillhandahålla enhetlig uppvärmning av de två delarna.

En ihålig sektion är anordnad vid toppen av formen för att samla slaggen. Försiktighet måste vidtas för att krama sandbrunnen för att ge hög kontakt mellan gjutsand och vax. Den gjutningssand som användes för att tillverka formen måste ha hög refraktoritet, hög permeabilitet, tillräcklig skjuvhållfasthet och borde vara fri från lera-beståndsdelar med låg smältpunkt.

Förvärmning görs med hjälp av en specialdesignad fackla som kan placeras i önskat läge bekvämt genom värmeporten. Syftet med uppvärmning vid inledningsskedet är att smälta vaxmönstret, varför värmen appliceras gradvis. När vaxet har flugit ut ur formen ökar värmen gradvis för att förvärma ansikten att svetsas och att torka formen helt för att undvika porositet. Föruppvärmning fortsätter tills de delar som ska svetsas upphettas till en temperatur av 815 till 980 ° C.

När föruppvärmningen är färdig tas facklan tillbaka och värmeporten blockeras med en stålstång bakad med gjutsand.

Thermit-blandning placerad i eldfast formad konformad smältkropp antänds enligt beskrivningen i skensvetsavsnittet. Låg kolstålstans läggs ibland till laddningen för att öka mängden smält metall som produceras.

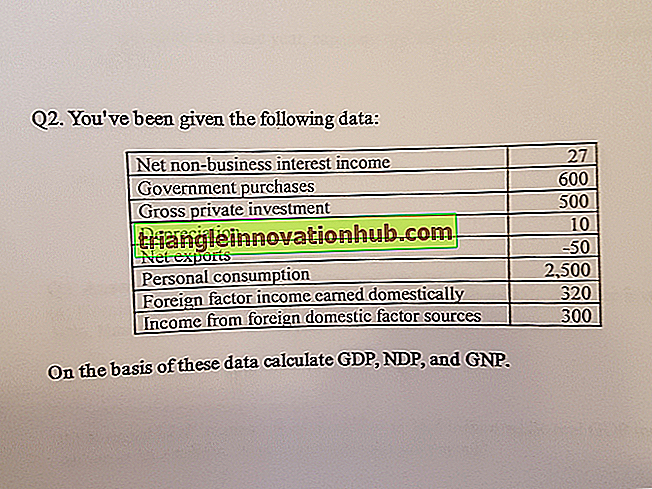

Mängden termitblandning som krävs för en fog kan beräknas med hjälp av följande förhållande:

Q = M / 0, 5 + 0, 01 S .......... (15, 2)

Var:

Q = mängd termit som krävs, kg,

M = smält metall som krävs för att fylla fogfördelningen plus 10% förluster, kg,

S = procent av stålstansar som ska ingå i laddningen.

Cirka 25 kg termit krävs för varje kg av vaxet i mönstret.

Thermit-blandningen kan utformas för att producera specifika svetsmetaller.

Den normala analysen av termit som används för att svetsa mildt stål och medelstål kolstål är:

C = 0, 20-0, 30%

Mn = 0, 5-0, 60%

Si = 0, 2-0, 50%

Al = 0, 07-0, 18%

Fe = Återstående

Thermit kan också konstrueras för slitstyrande stål och för svetsning av kolstål. De mekaniska egenskaperna hos den vanligtvis använda termitbågen är ungefär samma som för mjukt stål. För svetsning av gjutjärn kan termit göras lämpligt genom att tillsätta ferro-kisel i den.

Termitblandningen kan antändas med någon av de två tidigare beskrivna metoderna i järnvägssvetsning, nämligen genom användning av utgångspulver som kan antändas av en matchsticka, gasljus eller en hetstångsstav eller alternativt genom användning av en brandkrackare.

Den smälta metallen tappas efter reaktionen sänker genom att träffa tappstiftet med ett skarpt uppåtgående slag. Den smälta metallen strömmar in i formen för att fylla fogen.

Mögel kastas vanligtvis genom att bryta den och svetsen är klädd genom att avlägsna portarna och stiger med hjälp av oxy-acetylen skärbrännare följt av bearbetning eller slipning. Om möjligt är hela svetsningen glödgad för att stressa avlastningen.

Thermit svetsning används huvudsakligen vid reparation av stora komponenter, till exempel roderramar, propellaxlar, stålvalsverk, axlar och stag. Den används också för reparation av götformar genom att skära botten av formen och ombygga den fullständigt genom termitmetall.

3. Svetsförstärkande stavar:

För svetsning av förstärkningsstångar är en form i två halvor, förfram tillverkad av skalformning eller CO 2 -process, placerad för att innesluta ändarna av staplarna som ska svetsas såsom visas i figur 15.2. Formen är sedan skalad med asbest och sand för att undvika läckage av smält metall.

Tapphålet i smältkroppen är täckt med en horisontell förslutningsskiva innan den laddas med termitblandning. Efter att reaktionen är klar smälter stålet genom förslutningsskivan för att fylla gapet mellan stängerna. Förstärkningsstänger kan svetsas i vilken position som helst genom denna process och inställningen för svetsning av sådana stänger i horisontell konfiguration visas i figur 15.3.

4. Svetsning Elektriska ledare :

Aluminoterm svetsning används för anslutning av kopparledare eller ledningar av kablar med hjälp av en inställning som visas i figur 15.4. (en). Blandningen vid antändning ger ca 98% ren koppar genom reaktionerna som ges av ekvationerna (15.5) och (15.6).

Reaktionen fullbordas på 1 till 5 sekunder och den sålunda framställda smälta kopparen överhettas med slagg över den. Sammansättningen av den smälta metallen kan ändras för att passa de metaller som skall förenas genom att göra lämplig tillsats i form av pulver eller sniglar till termitblandningen. Den färdiga svetsen visas i figur 15.4. (B).

Förutom att ansluta elektriska ledare, kan denna process användas för anslutning av kopparledare till stålskenor för att ge jordanslutningar. För en sådan applikation dämpas en grafitform till skenan vid önskad sektion. Formen kan återanvändas efter jobbet, genom att ta bort slagg från den.

Varianter av termit svetsprocess :

Bortsett från de applikationer som redan beskrivits används termitsvetsning också för montering av delar av stora konstruktioner, skeppsbyggnad, tillverkning av stora vevaxlar och propelleraxlar med termisk laddning på upp till 3000 kg. Trots ett antal bestämda fördelar går processen långsamt ur bruk och ersätts främst av snabbstötssvetsning för sammanfogning av skenor och elektroslagsvetsning för tung konstruktion.

Den enda varianten av den normala termitsvetsningen är det som kallas trycktermitsvetsning.

Trycktermit Svetsning:

Vid denna process används endast värmen som produceras av termitreaktionen för att värma ändarna av komponenterna som skall förenas genom fastfassvetsning; ingen av de kvarvarande reaktionsprodukterna krävs för att sätta i foggränssnittet. Processproceduren är därför planerad att hålla reaktionsprodukterna borta från arbetsstycket utan för mycket förlust av termisk effektivitet.

I denna process är två likformiga längder av material som har lika områden vid det gemensamma gränssnittet axiellt inriktade; deras ändar upphettas till den önskade temperaturen genom termitreaktionsprodukterna och pressas sedan samman under styrt tryck för att göra en fastfasstudssvetsning. Fig 15.5 visar att röret är trycksvetsat genom att omsluta fogen med en permanent form så att det överhettade stålet och slaggflödet kan strömma i kontakt runt röret för att fungera som källa för svetsvärme.

En lämpligt utformad klämmekanism användes för att tvinga rörändarna tillsammans, efter uppvärmning, för att åstadkomma svetsen. Denna uppställning av uppvärmning är emellertid endast lämplig för arbetsstycken med små tvärsnittsareor. Ansikten på större leder kan vara åtskilda ett litet avstånd med en avtagbar form som hålls runt dem.

Utrymmet mellan ansikten och resten av formen fylls med termit och reaktionen initieras. Reaktionsprodukterna får stanna i läge tills tillräcklig värme överförs till de ytor som skall förenas. Formen och reaktionsprodukterna böjs sedan bort och de två ytorna pressas samman för att åstadkomma en solid-state-svetsning.

Ingen av dessa metoder kan producera konsekvent enhetliga kvalitetssvetsar och används därför sällan; inte ens för mycket svetsbart material som mjukt stål. Också kostnaden för trycktermitsvetsning är oöverstiglig, så det undviks vanligtvis.